実施日 : 2023年02月07日 - 08日

広島プレスツアー

投稿日 : 2023年01月17日

テーマ:世界が認めたものづくりに息づく「伝統」と「革新」、「平和への想い」

2023年5月、広島でG7サミットが開催される。人類史上初の原子爆弾の投下により未曾有の惨禍を経験した広島は、人々の不屈の精神によって復興を成し遂げたが、そこで中心的な役割を担ったのが戦前からの基幹産業だった製造業だ。現在、県内には独自技術を持つオンリーワン企業や、全国的・世界的に高いシェアを持つ企業が数多く立地しており、そこには平和を希求する「ヒロシマの心」や、「伝統」と「革新」が息づいている。

19世紀末から日本の伝統的な「絣(かすり)」を製造していた企業は、世界中の若者たちが「平和の象徴」としてジーンズを履くようになっていたベトナム戦争の時期にデニム生地製造に参入し、世界トップクラスのデニム生地メーカーへと成長した。世界のファッションブランドともコラボするスニーカーブランドは、世界平和への願いを込めて各国から広島に寄贈された折り鶴をスニーカーに再生し、平和への祈りを伝える。精密鋳造部品メーカーは、2歳で被爆し病気回復を願い折り鶴を折り続け、平和記念公園に立つ「原爆の子の像」のモデルとなった佐々木禎子さんが生前最期に折った折り鶴を技術力を結集して金属で再現し、世界中の人びとに届けられるようにした。

日本で初めて動力精米機を発明し、日本酒の「吟醸酒」が誕生するきっかけとなる醸造用精米機も開発した県内の企業は、今や世界シェア7割を誇る精米機の世界トップメーカーだ。瀬戸内海に面した港町では、女性杜氏が老舗酒蔵の伝統を守りながら、広島発の最先端の精米技術も活かして日本酒に新風を吹き込んでおり、英BBCから2020年の「100人の女性」にも選出された。瀬戸内海の島では、脱炭素社会の実現に向けて、発電所由来のCO₂から藻類を培養し、バイオジェット燃料を製造するための研究も始まった。

本ツアーでは広島県を訪れ、引き継いだ技術を環境や自然を守りながら未来につなぐ、「メイド・イン・広島」ブランドの温故創新のものづくりを取材する。

【取材内容】

1.株式会社スピングルカンパニー(府中市)

~小さな広島の工場から世界へ。熟練の技で理想の履き心地を実現する広島発スニーカーブランド~

スピングルカンパニーは、職人気質あふれる府中市に本社を置く靴メーカー。老舗のゴムメーカーとしての歴史を背景に、ゴム底の素材づくりから靴の組み立てまで一貫して国内で行うオールメイドインジャパンにこだわったスニーカー「スピングルムーヴ」を企画・製造・販売する。

最大の特徴は、円筒状の加硫釜を用いて1時間以上熱と圧力をかけて、硫黄を加えたゴム底材と靴本体を接着させる「バルカナイズ製法」。接着剤で成型する靴に比べてソールがしなやかに曲がり、耐久性も高い。生産効率の低さから、この製法を採用するメーカーが日本でも僅かになるなか、今も広島の自社工場で手作業を惜しまず、職人の手によって1足ずつ丁寧に生産し、足にフィットし疲れにくい、究極の履き心地を実現している。クオリティの高さと「巻き上げソール」に代表される個性的なデザインが海外でも注目され、パリコレやミラノコレクションにも登場した。

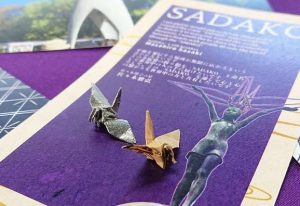

時代のニーズに対応した製品づくりをする中で昨年誕生したのが、寄贈された折り鶴をアップサイクルしたモデル『SPM-1005』だ。被爆地の一つである広島には世界各国から平和の祈りを込めて毎年約1,000万羽(重さ約10トン)の千羽鶴が寄贈される。同社は保管されている折り鶴からつくられた再生糸を織り込んだキャンバス生地を開発し、スニーカーを製造。ベロ上部のタグやインソールにも色とりどりの折り鶴をモチーフにしたカラフルなデザインを採用し、平和への祈りを込めた。アッパー部分に折り鶴再生糸、ライニング(裏材)に再生ポリエステルなどの再生素材を使うサステナビリティにこだわった一足で、今年の4月に一部仕様を変更して再発売される予定となっている。

一貫製造を手がける同社の生産現場を視察。折り鶴再生スニーカーの開発を担当する国原直生(くにはら なおき)氏から、同社のSDGsや環境保全、平和への取組について話を聞く。

【画像提供:株式会社スピングルカンパニー】

2.カイハラ株式会社(福山市)

~新旧技術の融合で織り上げる世界のトップブランド「カイハラデニム」~

カイハラは、福山市に本社を持つ日本でトップシェアを誇るデニム生地メーカー。福山市は古くから伝統的な藍染めによる備後絣(びんごかすり)の産地として栄え、1893年の創業当初は手織りの藍染かすりを製造する小さな機屋だった。1960年代後半から70年代前半、世界中の若者たちが平和と反戦の象徴としてジーンズを履くようになると、同社は1970年に絣の技術を用いて日本初のロープ染色機を製作し、国産初のデニム生地の製造に成功。ジーンズ需要の高まりを見据えてデニム生地製造へと事業を転換し、世界を視野に入れたデニムファクトリーへの道を歩み始めると、その安定した品質が高く評価され、1973年には世界最大手のジーンズメーカーである米国のリーバイスにも採用された。その後、紡績から染色、織布、整理加工までの一貫生産体制を確立し、現在では、欧米やアジアなど約30カ国にデニム生地を輸出し、リーバイスやエドウィン、ユニクロなどのグローバルブランドにも生地を提供。広島の山間地から、名実ともに世界屈指のデニムメーカーに成長した。

日本の伝統文化である絣で培った技術をもとに、デニムの新たな可能性を模索するカイハラ。その一つは伝統的なヴィンテージデニムへの取り組みであり、最新鋭の設備を積極的に導入しつつ旧式のシャトル織機を駆使し、ヴィンテージならではの凸凹感のある風合い豊かな質感を熟練した職人が作り込む。また、革新的な機能性デニムの開発に力を入れ、1998年から協業しているユニクロとは、ストレッチのきいたセルヴィッジデニムやヒートテックデニムなど、数多くの人気商品の生地を作ってきた。

さらに近年、サステナブルかつエシカルな製品作りに注力しており、排水の浄化や水の使用量の削減、製造工程で発生するクズ糸や生地の切れ端の再利用など、地球環境にもやさしいデニム作りを展開し、業界内外から注目を集めている。

貝原護(かいはら まもる)社長の案内で本社工場を視察し、紡績やロープ染色機による染色の現場を取材。その後、世界のデニムメーカーへ成長したカイハラの歩みと現在について話を聞く。

【画像提供:カイハラ株式会社】

3.株式会社キャステム(福山市)

~自由な発想がオンリーワンの精密鋳造メーカー。職場環境改善で採用応募者が殺到~

キャステムは1948年福山市で製菓業として創業。現在は鋳造技術であるロストワックス製法、メタルインジェクション(MIM)製法も手掛ける他、3Dプリンタを活用したデジタル造形法まで挑戦を続ける。ロストワックスでは一般産業部品製造国内トップシェアの実績があり、医療機器、半導体、工作機、ロケット部品まで、あらゆる産業で使われる精密金属部品を製造している。

キャステムは1948年福山市で製菓業として創業。現在は鋳造技術であるロストワックス製法、メタルインジェクション(MIM)製法も手掛ける他、3Dプリンタを活用したデジタル造形法まで挑戦を続ける。ロストワックスでは一般産業部品製造国内トップシェアの実績があり、医療機器、半導体、工作機、ロケット部品まで、あらゆる産業で使われる精密金属部品を製造している。

同社は部品製造以外にも、常識にとらわれないものづくりへの挑戦として、個人の顧客に向けた商品の企画・製造・販売をおこない、あらゆるニーズに応えるために技術革新を続け、日々創造的な製品を生み出している。さらに、宮古島でトマト農園、神石高原町でイチゴ農園の運営、医療機器の開発など事業範囲は多岐にわたる。特徴的なのは、これらの事業の立ち上げが従業員自身のアイデアによるものということであり、技術者の自由な発想を大切にする風土が創業当時から変わることなく引き継がれている。

その一つが、その人の「瞬間」「想い」を永遠のカタチに残すこと

をコンセプトに、著名人の体の一部や全身等をリアルに商品化するブランド「ヒストリーメーカー」だ。複雑な形状を様々な材質で精密に金属化できる自社技術のメリットを活かして、世界的ボクシングスター、マニー・パッキャオ氏の左拳トロフィーなど、これまでに多くの商品を生み出してきた。2021年には、「広島県に本社を置く企業として、平和の象徴でもある折り鶴で何か発信することができないか」との想いから、禎子さんが生前最期に折った紙製の折り鶴を、3D技術と50年の精密鋳造技術を掛け合わせて折り目や紙の質感まで完全再現し、ステンレスで量産化することに成功した。

かつて離職率が高い状況に陥った時もあったが、全社を挙げて職場環境と福利厚生の改善にも取り組んだ。鋳造現場は夏場には室温が50度を上回ることもあることから、従業員の健康を食から支えるために一律190円という低価格で美味しい食事を好きなだけ食べられる自社運営の食堂を開設したほか、5Sに取組み女性が快適に働ける製造現場の実現、多能工化の推進による有給休暇の取得促進などの改革を実施。その結果、地方の製造業の現場が働き手の確保に苦しむなか、現在の同社の採用倍率は約10倍となり、女性の応募者も飛躍的に増えるようになった。

紙飛行機の滞空時間におけるギネス世界記録保持者で、紙飛行機教室などものづくりの面白さを伝える活動にも取り組む戸田拓夫(とだ たくお)社長の案内で本社内を視察し、アイデアを原動力にしたものづくりへの挑戦、人材の流出阻止を実現した職場環境の改善について話を聞く。金属製の「禎子の折り鶴」など「ヒストリーメーカー」に携わる従業員から商品開発に関する話を聞く。

【画像提供:株式会社キャステム】

4.株式会社今田酒造本店(東広島市安芸津)

~広島の風土と技術を原動力に、日本酒の新たな可能性を切り開く女性杜氏~

~広島の風土と技術を原動力に、日本酒の新たな可能性を切り開く女性杜氏~

英BBCが毎年発表する世界に影響を与えた「100人の女性」に2020年、唯一の日本人として選出された今田酒造本店社長・杜氏の今田美穂さん。「2020年、女性はいかに変化を引き起こしたのか」というテーマに沿って選ばれた今田さんは、かつては女人禁制だった日本酒造りの世界で数少ない女性杜氏として、東広島市安芸津町(あきつちょう)から、国内外で高く評価される日本酒を送り出している。

「日本酒の味わいを作り出している、山と海に囲まれ、温暖な気候に恵まれた安芸津の風土を感じてもらいたい―」今田さんはそう話す。安芸津町は、東広島市の最南端に位置する小さな港町。穏やかな島なみの景色が広がるこの地は、古くから広島杜氏の里として知られている。その歴史は江戸時代にまで遡り、米の積出港であった当時、米を高価な日本酒に変えて流通させたことから広島の酒造りは発展していく。軟水の地ゆえに酒造りには不向きな土地だったが、明治時代の酒造家、三浦仙三郎が確立した「軟水醸造法」と、日本初の動力式精米機を完成させたサタケの精米技術によって広島吟醸酒が生まれ、吟醸酒発祥の地として日本酒業界に新風を吹き込んだ。

それから120年あまりの月日を経て、サタケの新型精米機が再び技術革命を起こす。米を球形に磨く従来型から、元の玄米と同じ 形に磨く「原形精米」、薄く磨く「扁平(へんぺい)精米」へと、精米歩合の常識を覆し、削られたお米の「形」を加味した日本酒という新たな扉が開く。今田酒造は、そうしたサタケの新技術を取り入れて新時代の醸造酒「富久長(ふくちょう)八反草 サタケシリーズ GENKEI・HENPEI」を完成させた。

形に磨く「原形精米」、薄く磨く「扁平(へんぺい)精米」へと、精米歩合の常識を覆し、削られたお米の「形」を加味した日本酒という新たな扉が開く。今田酒造は、そうしたサタケの新技術を取り入れて新時代の醸造酒「富久長(ふくちょう)八反草 サタケシリーズ GENKEI・HENPEI」を完成させた。

今田酒造本店社長・杜氏の今田美穂氏から伝統と革新の酒造りについて話を聞き、醸造蔵を視察、サタケシリーズ GENKEIとHENPEIを飲み比べる。

【画像提供:株式会社今田酒造本店(©Kosuke Mae)】

5.株式会社サタケ(東広島市西条)

~世界トップの精米技術で日本酒の世界に革新をもたらす~

サタケは、1896年に日本初の動力式精米機を開発して以来、120年以上にわたり、米・小麦・トウモロコシの世界三大主食を中心に、食品加工機械の開発・製造を行う世界トップの食品加工機総合メーカーだ。世界約150カ国に穀物加工の機械や技術を提供し、特に精米機分野では世界トップシェアを誇る。開発した精米機は現在の精米機の世界標準にもなっており、現在の世界の大型精米工場でサタケの精米機シェアは70%以上となっている。

同社は2021年、次世代の新型精米プラント「MILSTA」を開発した。近年、精米工場では人材不足や労働時間の短縮による運営難や、中食・外食の要求品質の高度化など、経営環境が厳しさを増している。「MILSTA」の全自動張込ユニットは、1時間で15トンを高速処理し、作業の無人化を実現。精米機はお米の白さをチェックする「白度自動制御装置」によりお米の品質の安定化を実現するほか、常温でも長期保存可能なお米にする殺虫・殺卵装置「ロング・ライフ・ライス・プロセス」(LLRP)により海外輸出への長期輸送が可能に。また無洗米製造装置「マルチパスリンスフリープロセス」(MPRP)の排水は家畜用のリキッドフィードに利用でき、環境負荷の軽減と新たな利用価値を提案する。

精米機のトップメーカーであるサタケは、日本の酒造りの発展にも深く関わっている。現在人気が高い「吟醸酒」は、原料となる玄米を表面から40%以上削ったお米を原料とする日本酒のことであり、サタケ創業者の佐竹利市が1904年に開発した醸造精米機によってこの世に生まれた。そのサタケが21世紀に日本酒界に起こした次なる大きな変革が、2018年に開発した「扁平精米」の技術だ。精米機の中のコメの動きをコンピュータでシミュレーションするなど4年間の開発期間を経て、「扁平精米」を商業ベースで行うことを可能にした。「真吟」と名付けられた精米方法は日本酒の雑味のもととなるタンパク質を効率よく除去し、よりすっきりとしたキレイな酒を醸すことができ、日本酒界にとっては画期的な開発となった。「真吟精米」された酒米を使用した酒造りは、今田酒造を皮切りに少しずつ増えている。

新型精米プラント「MILSTA」や、穀物や食品など幅広い分野の原材料を最新の選別機や加工機でテスト処理する「選別加工総合センター」を視察し、サタケの革新的な技術開発を取材する。

【画像提供:株式会社サタケ】

6.カーボンリサイクル実証研究拠点(大崎上島町)

~広島発の「夢の技術」―“厄介者”CO₂を資源に~

CO₂排出量の削減が世界的な課題となっている今、CO₂を資源と捉え、これを分離・回収し、コンクリート、化学品、燃料などの多様な製品として再利用し大気中への排出を抑える「カーボンリサイクル」が注目されている。2030年には約17%の市場成長が見込まれる分野だが、現在、社会実装する段階にある技術は少なく、市場獲得を目指して世界各国で研究開発競争が始まっている。日本でその中心となっているのが、瀬戸内海に浮かぶ広島県の大崎上島に整備された「カーボンリサイクル実証研究拠点」だ。カーボンリサイクルの実用化に向けた技術開発や実証研究を集中的、横断的に実施しており、2022年5月に運用を本格的に開始した。「実証研究エリア」、「藻類研究エリア」、「基礎研究エリア」の3区域から構成され、隣接する大崎クールジェン(石炭ガス化燃料電池複合発電実証事業)で分離・回収したCO₂を原料として、燃料や化学品、鉱物などを製造する実証研究が、10件のテーマで行われている。

例えば、「実証研究エリア」では、広島大学などが、微生物がもつ発酵機能を活用し、水素とCO₂から化粧品や健康食品などの原料となる付加価値の高い脂質を生産する技術の開発に取り組む。「藻類研究エリア」では、日本微細藻類技術協会(IMAT)がCO₂で微細藻類を大規模に培養し、そこから油脂を抽出してバイオジェット燃料を製造するための研究開発を進めている。そして、「基礎研究エリア」では、東海国立大学機構などが、大気圧プラズマを利用してCO₂を分解し、燃料や薬品などの原料に活用する研究を行っている。

カーボンリサイクル技術の確立に向けた革新的な研究が行われている現場を視察し、研究者から話を聞く。

【画像提供:一般財団法人石炭フロンティア機構(JCOAL)】

【実施要領】

1.日程

2023年2月7日(火)~8日(水)

2.スケジュール

【2月7日(火)】

8:20-9:50 羽田空港-広島空港(ANA673)

11:10-12:40 株式会社スピングルカンパニー

12:50-13:30 昼食

13:50-15:20 カイハラ株式会社

16:00-17:30 株式会社キャステム

19:00 宿舎着(竹原市泊)

【2月8日(水)】

7:35 宿舎発

9:00-10:45 カーボンリサイクル実証研究拠点

12:15-13:00 昼食

13:20-14:40 株式会社今田酒造本店

15:30-17:00 株式会社サタケ

18:55-20:15 広島空港-羽田空港(ANA684)

3.参加資格

原則として、外務省発行外国記者登録証保持者

4.参加費用

15,000円

(全行程交通費、宿泊費(1泊朝食)、昼食(1、2日目)を含む)

5.募集人数

10名(各社ペン又はカメラ1名、TVは1社2名まで)

※定員を超えた場合は主催者側で調整することがあります。

6.FPCJ担当

取材協力課 林、広報戦略課 石角

(Tel: 03-3501-3405、E-mail: ma@fpcjpn.or.jp)

7.備考

(1)本ツアーは広島サミット県民会議が主催し、公益財団法人フォーリン・プレスセンター(FPCJ)が運営を担当しています。

(2)本ツアーの内容は、予告なく変更になる可能性があります。

(3)参加者には経費の一部を負担していただいていますが、営利を目的とした事業ではありません。

(4)本ツアー中に発生した事故や怪我・病気、トラブル等について、広島サミット県民会議及びFPCJは一切の責任を負いかねます。参加者は個人の判断・責任において、必要に応じ旅行傷害保険等に加入して下さい。

(5)写真・TV撮影に関しては、担当者の指示に従ってください。

(6)ツアーの様子を記録した動画・写真・記事を、広島サミット県民会議やFPCJのホームページやSNS等に掲載することがありますので、予めご了承ください。